Êtes-vous satisfait de votre niveau de productivité opérationnelle ? Pour la majorité des répondants à l’étude Printing Outlook 2025 de WhatTheyThink, la réponse est non.

L’augmentation de la productivité des sites de production demeure le défi numéro un pour 40 % des imprimeurs interrogés — tout comme l’année précédente. En 2019, cette préoccupation ne concernait encore que 18 % des entreprises.

Pourquoi cette évolution ?

Le secteur des industries graphiques fait face à plusieurs défis majeurs, notamment la nécessité de :

Mieux gérer les travaux plus courts avec des délais plus rapides : L’impact le plus fort sur la productivité globale d’une entreprise peut généralement être obtenu en explorant des méthodes plus efficaces pour augmenter le volume de travaux traités. L’étude a identifié cette opportunité comme un levier pour exploiter les solutions logicielles et matérielles, comme les cobots, afin d’automatiser la production.

Proposer une offre de travaux plus variée : 20 % des répondants envisageaient de diversifier leurs applications d’impression, les principales opportunités identifiées étant l’ajout de capacités d’impression pour l’emballage (8 %) et l’ajout de capacités d’impression numérique pour étiquettes et manchons (5 %).

Faire face à la pénurie de personnel qualifié : 36 % des répondants ont déclaré que le recrutement de personnel qualifié représentait un défi. Bien que cela ait déjà été un problème avant la pandémie, il est devenu particulièrement aigu ces cinq dernières années. Cela alimente la volonté d’investir dans l’automatisation des flux de production.

Évoluer avec la technologie : Il y a deux ans, l’ajout d’équipements d’impression jet d’encre de production haute vitesse était une priorité pour 19 % des répondants, chiffre qui a été réduit de moitié à 8 % l’année dernière et à 5 % dans la dernière enquête. L’ajout d’équipements d’impression numérique à toner est passé de 12 % à 7 % sur la même période. Le remplacement des équipements à toner par des presses jet d’encre est passé de 8 % à 10 %, tandis que la cession d’équipements offset pour se concentrer sur l’impression numérique est passée de 6 % à 5 %. Pour cette édition, 22 % ont indiqué ne pas avoir de projet d’investissement. Il semble que la priorité se déplace de l’introduction de nouvelles technologies vers la consolidation des capacités existantes. Beaucoup explorent également la possibilité d’acquérir une autre entreprise pour accéder à de nouvelles compétences.

Les axes d’investissement

Ces considérations opérationnelles, et bien d’autres, peuvent être positivement influencées par l’introduction d’une automatisation adaptée. Il n’est donc pas surprenant que les logiciels d’automatisation du flux de production arrivent en deuxième position des investissements prévus (16 %), juste après les équipements de finition pour la production numérique, qui représentent 23 %.

L’automatisation peut avoir un impact de deux manières distinctes :

- soit intégrée dans les équipements de production,

- soit utilisée pour combiner plusieurs processus en une seule opération, comme la préparation des travaux, le suivi de la production, puis les étapes de finition avant la livraison et la facturation.

Comme on le constate, chaque site de production fait face à des opportunités et des défis différents que l’automatisation peut aider à résoudre. Pour s’assurer que les bons domaines en bénéficient, et pour identifier les prochaines étapes les plus efficaces, une évaluation doit être réalisée (soit par une équipe interne, soit avec l’aide d’experts externes). Ces derniers, avec un regard neuf, peuvent aussi identifier de nouvelles bonnes pratiques à intégrer.

Il est important d’automatiser en priorité ce qui peut l’être efficacement, puis de traiter les exceptions.

Cependant, l’identification des points de friction et leur résolution ne sont pas les seuls facteurs à considérer. Le coût, en termes de temps et de valeur financière, pour atteindre ces améliorations, doit également être évalué.

La meilleure approche

L’automatisation complète du processus de fabrication est souvent évoquée, mais elle n’est pratique que dans un nombre limité de cas. La meilleure approche consiste à évaluer les opérations et à mettre en œuvre celles qui auront le plus grand impact du point de vue des coûts et du fonctionnement du personnel.

Du point de vue matériel, l’Intelligent Quality Optimiser IQ-601 de Konica Minolta garantit une reproductibilité et une constance des couleurs. Il permet de régler l’enregistrement recto-verso de façon très simple et assure la linéarisation de la presse en un clic ou de manière planifiée automatiquement. La création et la vérification des profils colorimétriques sont disponibles, indiquant quand les impressions respectent certains critères, ou identifiant les travaux nécessitant une intervention sur la presse (opérations désormais réalisables en quelques minutes lorsqu’elles sont associées au bon contrôleur et au logiciel de gestion de la couleur).

Ce processus est simplifié afin que tout opérateur puisse reprofiler les supports sans connaissances approfondies en colorimétrie. Les presses sont également capables de mesurer, identifier et corriger automatiquement les défauts d’image tels que les bandes, taches, maculatures ou fonds encrés, ce qui améliore la disponibilité machine et élimine un grand nombre d’appels de maintenance.

Les progrès continus des capacités de finition en ligne et proche ligne sur les presses contribuent à répondre à un éventail plus large de produits. La découpe en ligne via le TU-510e permet la production d’articles tels que cartes de visite, cartes postales, brochures, avec massicotage sur quatre côtés et perforation. De nouvelles fonctionnalités en ligne incluent la lamination à froid des imprimés avec différents films disponibles.

Fluidifier les processus

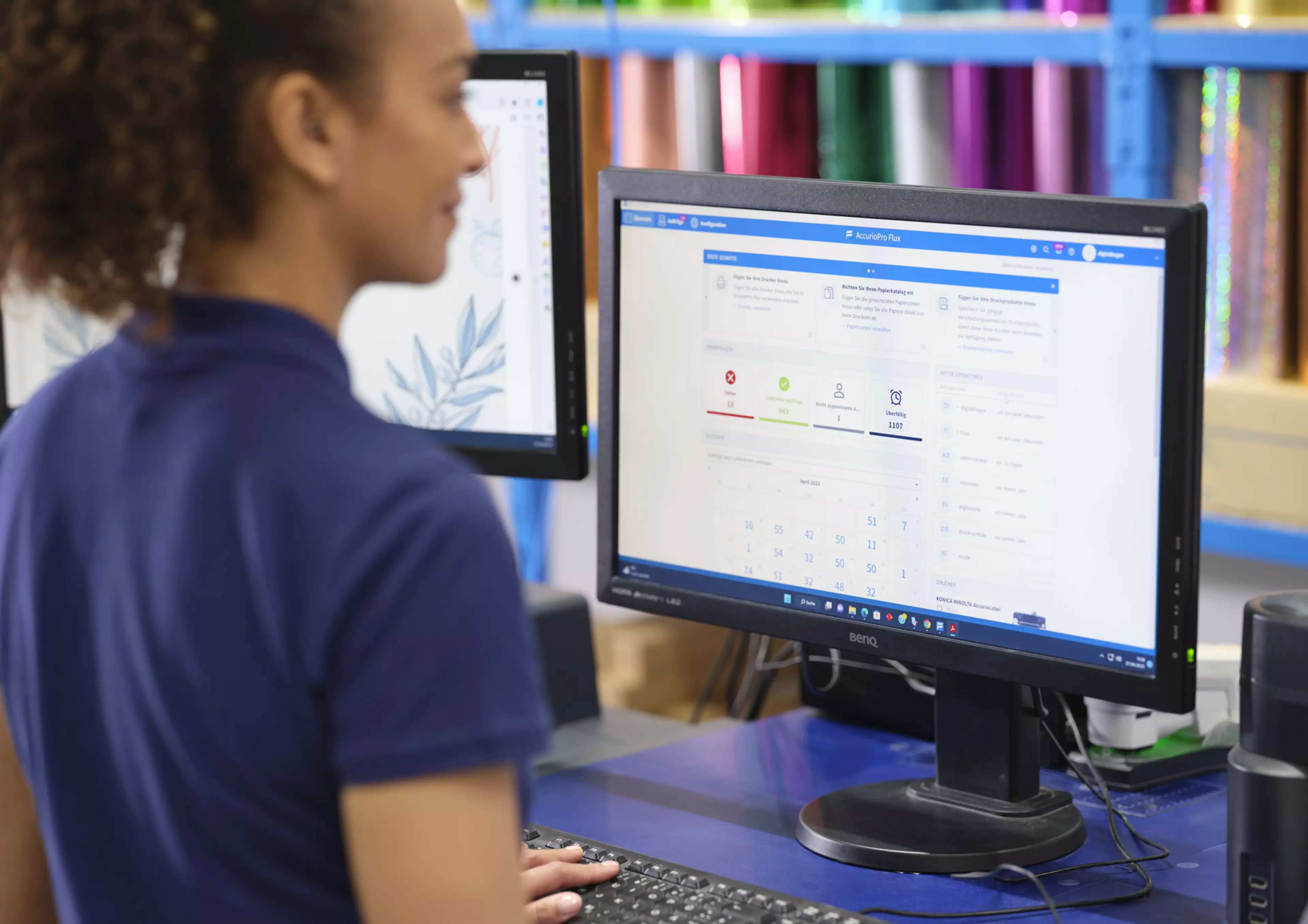

Côté logiciel, l’un des moyens les plus simples d’introduire l’automatisation du flux de production est d’utiliser des dossiers actifs (“hot folders”) pour la soumission des travaux. De nombreux processus répétitifs peuvent être définis par une série de règles, puis automatisés, avec diverses solutions disponibles selon le niveau de complexité, le degré d’automatisation et les volumes concernés. En théorie, un travail peut passer de la soumission initiale à l’impression sans intervention humaine. Des points de contrôle qualité peuvent être introduits pour garantir la qualité et l’efficacité de l’utilisation du matériel.

Cette approche peut être renforcée par l’intégration du flux de production à des solutions e-commerce. Un exemple récent a montré l’intégration d’une solution e-commerce directement dans le flux de production d’un site d’impression équipé de deux opérateurs et quatre presses. Résultat : les presses fonctionnaient à pleine capacité sans ajout de personnel supplémentaire pour effectuer des tâches répétitives.